據(jù)前瞻產(chǎn)業(yè)研究院預(yù)計(jì)����,2022年中國動(dòng)力電池產(chǎn)量將達(dá)到215GWh,2025年出貨量將達(dá)到431GWh。

在電池廠商生產(chǎn)效率需求大幅提升的同時(shí),必須更大限度的解決產(chǎn)能與良率的矛盾點(diǎn)����,因此����,其工藝鏈中迫切的質(zhì)檢需求亦催生了機(jī)器視覺及核心部件的應(yīng)用增長。

動(dòng)力電池生產(chǎn)工藝復(fù)雜�����,從前段的攪拌涂布��,到中段的電芯合成卷繞(疊片)�����、注液階段�����,再到后段化成�����、封裝等���,都會(huì)用到機(jī)器視覺的定位�����、引導(dǎo)���、識(shí)別、測(cè)量等功能����。

?

本期重點(diǎn)為大家介紹在密封釘焊接中視覺檢測(cè)的應(yīng)用案例。我們首先來了解一下密封釘焊接的前后工序流程:

密封釘焊接是實(shí)現(xiàn)電池內(nèi)部與外界環(huán)境完全隔離的重要工序:電芯制作完成后����,會(huì)封裝進(jìn)電池殼體,殼體上方會(huì)留一個(gè)注液孔��,用于電解液的注入,在注入電解液之后����,塞上膠塞,搬運(yùn)至密封釘焊接工位進(jìn)行最后的殼體密封����。

但是在注液和搬運(yùn)的過程中,電解液會(huì)殘留于蓋板容納槽內(nèi)���,長時(shí)間靜置后形成晶體�,密封釘焊接時(shí)往往容易出現(xiàn)焊點(diǎn)��、炸焊����、漏焊、針孔��、偏焊的情況�����,焊接缺陷會(huì)造成動(dòng)力電池性能大打折扣甚至報(bào)廢�。機(jī)器視覺的介入對(duì)動(dòng)力電池的品質(zhì)護(hù)航起著關(guān)鍵作用。

密封釘焊接檢測(cè)難點(diǎn)

?

由于密封釘焊接缺陷形態(tài)豐富��,難以界定其形態(tài)邊緣���;檢測(cè)區(qū)移動(dòng)頻繁��,缺陷位置具有隨機(jī)性�����;部分小缺陷混雜于焊灰或清洗圈中等��,對(duì)機(jī)器視覺檢測(cè)提出了不小的挑戰(zhàn)��。

2D視覺應(yīng)用案例

檢測(cè)要求:

①密封釘上釘:CCD自動(dòng)捕捉密封釘帽安裝位置��,定位精度<0.02mm�。

②密封釘焊接:焊接前CCD視覺定位系統(tǒng)確定焊縫位置��,定位精度<0.02mm���。

③焊縫外觀檢測(cè):自動(dòng)識(shí)別并挑出爆點(diǎn)�����、斷焊不良品�����。

檢測(cè)結(jié)果:

昂視Visionet系列智能視覺處理系統(tǒng)可滿足以下要求:密封釘及注液孔識(shí)別定位�、密封釘是否放反、焊印爆點(diǎn)���、斷焊檢測(cè)?�����。

3D視覺應(yīng)用案例

?

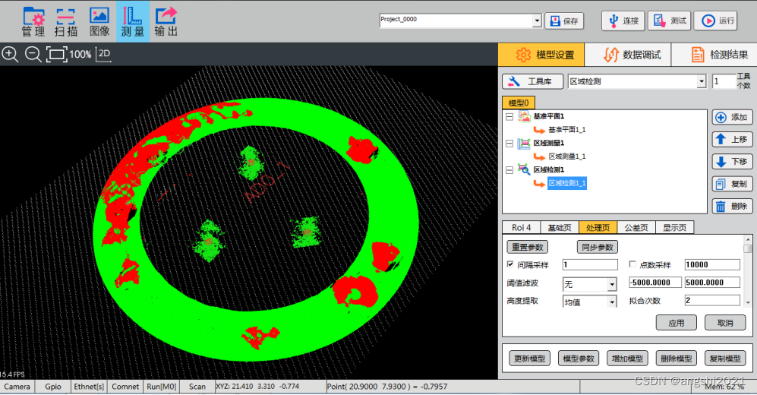

3DCloud軟件界面圖

昂視自主研發(fā)的在線3D激光檢測(cè)系統(tǒng)憑借超快掃描速率�、超高精度�����、覆蓋更大視野及高性價(jià)比等產(chǎn)品優(yōu)勢(shì)���,覆蓋從電芯到模組�����,電芯頂蓋焊接檢測(cè)�、電芯外觀檢測(cè)�、模組焊接和PACK組裝等多個(gè)工藝環(huán)節(jié),為鋰電行業(yè)客戶打造動(dòng)力電池3D視覺整體解決方案���。

動(dòng)力電池行業(yè)的大規(guī)模智能制造離不開自動(dòng)化設(shè)備的有力支撐��。

當(dāng)前�,2D視覺還是動(dòng)力電池領(lǐng)域視覺應(yīng)用的主流����,但是隨著電池企業(yè)對(duì)檢測(cè)精度、速度����、圖像傳輸、缺陷分析的要求更加細(xì)化����,3D視覺憑借著物理空間的深度信息,且對(duì)外部環(huán)境依賴度低�����,成為2D視覺的補(bǔ)充���。

昂視持續(xù)探索并實(shí)施更高性價(jià)比的2D+3D整體解決方案���,旨在為客戶打造自動(dòng)化����、數(shù)字化����、智能化生產(chǎn)線,幫助鋰電企業(yè)精準(zhǔn)品控實(shí)現(xiàn)項(xiàng)目落地�����,讓客戶設(shè)備投資的價(jià)值最大化��。